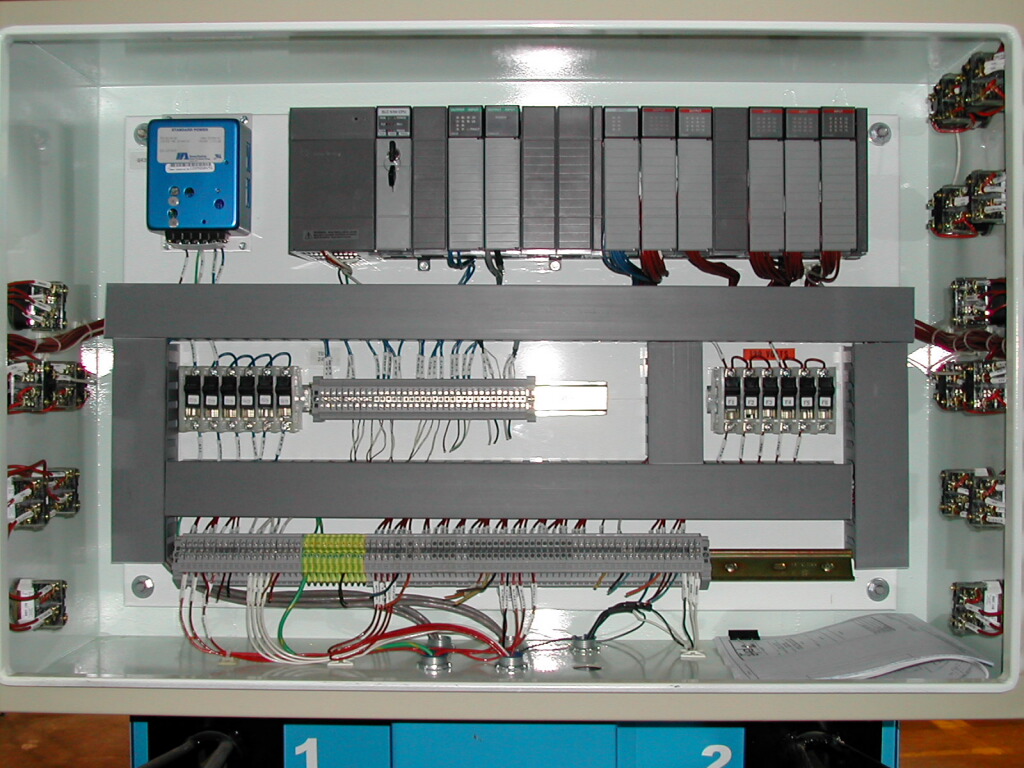

Un controlador lógico programable (PLC, por sus sigias en

inglés) se define como un dispositivo electrónico digital que usa una memoria

programable para guardar instrucciones y llevar a cabo funciones lógicas, de

configuración de secuencia, de sincronización, de conteo y aritméticas, para el

control de maquinaria y procesos (figura 19.1). Este tipo de procesadores se

denomina lógico debido a que su programación básicamente tiene que ver con la

ejecución de operaciones lógicas y de conmutación. Los dispositivos de entrada

(por ejemplo, un interruptor) y los dispositivos de salida (por ejemplo, un

motor), que están bajo control, se conectan al PLC; de esta manera el

controlador monitorea las entradas y salidas, de acuerdo con el programa

diseñado por el operador para el PLC y que éste conserva en memoria, y de esta

manera se controlan máquinas o procesos. En un principio, el propósito de estos

controladores fue sustituir la conexión física de relevadores de los sistemas

de control lógicos y de sincronización. Los PLCs tienen la gran ventaja de que

permiten modificar un sistema de control sin tener que volver a alambrar las

conexiones de los dispositivos de entrada y de salida; basta con que el

operador digite en un teclado las instrucciones correspondientes. Lo anterior

permite contar con un sistema flexible mediante el cual es posible controlar

sistemas muy diversos entre sí, tanto en tipo como en complejidad.

Si bien los PLCs son similares a las computadoras, tienen

características específicas que permiten su empleo como controladores. Estas

son:

1.Son robustos y están diseñados para resistir vibraciones,

temperatura, humedad y ruido.

2.La interfaz para las entradas y las salidas está dentro

del controlador.

3.Es muy fácil programarlos, así como entender el lenguaje de programación. La programación básicamente consiste en operaciones de lógica y conmutación.

Programación

La programación de un PLC mediante diagramas de escalera

consiste en la elaboración de un programa de manera similar a como se dibuja un

circuito de contactos eléctricos. El diagrama de escalera consta de dos líneas

verticales que representan las líneas de alimentación. Los circuitos se

disponen como líneas horizontales, es decir, como si fueran los peldaños de una

escalera, sujetos entre las dos líneas verticales. La muestra los

símbolos estándar básicos que se utilizan, así como un ejemplo de peldaños en

un diagrama de escalera.

Cuando se dibuja la línea de circuito de un peldaño, las

entradas siempre preceden a las salidas y siempre debe haber por lo menos una

salida por cada línea. Los peldaños deben empezar con una o varias entradas y

terminar con una salida.

Las entradas y las salidas están numeradas y la notación

utilizada depende del fabricante del PLC; por ejemplo, en la serie F de PLC

Mitsubishi antes de un elemento de entrada hay una X y antes de un elemento de

salida, una Y; la numeración empleada es la siguiente:

Entradas

X400-407,410-413

X500-507, 510-513 (24 entradas posibles)

Salidas

Y430-437

Y530-537

Entrada/salida análoga

Es frecuente encontrar sensores que producen señales

analógicas, así como actuadores que requieren señales analógicas. Por ello,

algunos PLC deben tener un módulo para conversión de señales analógicas a

digitales en los canales de entrada, así como un módulo para conversión de

señales digitales a analógicas en los canales de salida.

Un PLC equipado con canales de entrada analógica se puede

aprovechar para seguir una función de control continuo, es decir, un control

PID Por ejemplo, para un control proporcional de una entrada analógica se lleva

a cabo el siguiente conjunto de operaciones:

1.Convertir la salida del sensor en una señal digital.

2.Comparar la salida del sensor convertida con el valor

requerido del sensor, es decir, el valor de calibración, y obtener la

diferencia. Esta diferencia es el error.

3.Multiplicar el error por la constante de proporcionalidad

Kp.

4.Transferir este resultado a la salida que va al

convertidor de señal digital a analógica y utilizar el resultado como señal de

corrección para el actuador.

No hay comentarios:

Publicar un comentario